話題の研究 謎解き解説

海底資源調査へ期待の新システム「高効率海中作業システム」を、徹底解剖!

真っ暗でデコボコした海底にいる無人探査機を上から見下ろしながら、ねらった地点で岩石を柱状にきれいに採取する―。遠隔操作でそれを実現する「高効率海中作業システム」の開発が、いま進んでいます。

新たな海洋鉱物資源調査システムの海中試験に成功

~汎用ROVを利用して高効率な海洋鉱物資源サンプリング調査が可能に~

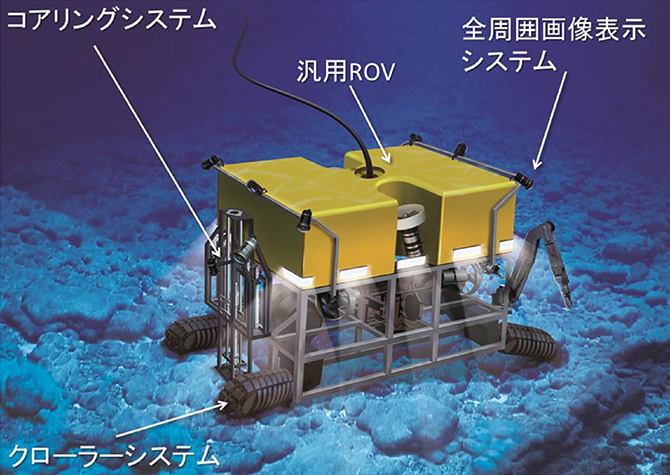

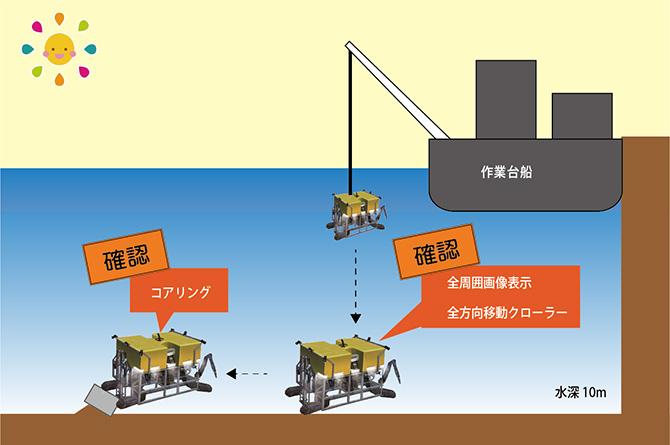

- 「コアリングシステム」と「全方向移動クローラーシステム」、「全周囲画像表示システム」を組み合わせた「高効率海中作業システム」を、企業と共同で開発している。

- このシステムを遠隔操作型無人探査機(ROV)に初めて搭載して海中試験を実施し、成功した。

- さらなる性能向上をはかり、実用化を目指す。

宮﨑剛主任技術研究員にお話を聞きました。

岩石を含んだ柱状試料を“きれいに”採取したい

なぜ、「高効率海中作業システム」を開発しているのですか?

写真1 宮﨑剛主任技術研究員

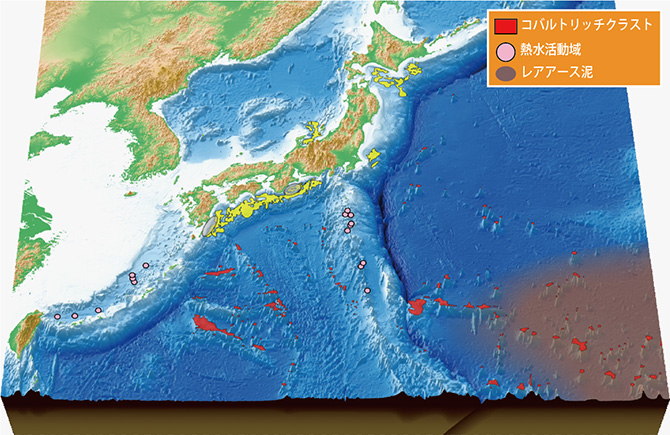

日本は鉱物資源の多くを輸入に頼っていますが、世界第6位の面積を持つ日本の排他的経済水域(EEZ)に目を向けると、その海底には有望な鉱物資源が眠っています(図1)。

図1 日本周辺の海底に存在する鉱物資源

内閣府が主導する戦略的イノベーション創造プログラム(SIP)の課題の一つ「海のジパング計画」では、そうした海洋資源を調査する技術の開発が進められています。その一つが、今回の「高効率海中作業システム」です。

「高効率海中作業システム」は、具体的にどんな資源を想定しているのですか?

「高効率海中作業システム」のターゲットは、主にコバルトリッチクラスト(写真2)を想定しています。コバルトリッチクラストは、海山の頂部や斜面の基盤岩を数十㎝の厚さで硬く覆う物質で、銅・コバルト・ニッケル・白金・レアアース・リン・チタンなどが含まれます。

写真2 海底に広がるコバルトリッチクラスト

そんな資源が日本の海底にあるなんて…!

とはいえ、ROVでサンプリング調査しようにもコバルトリッチクラストの広がる海底は起伏が激しく、ROVをスムーズに動かし作業をこなすのは大変です。コバルトリッチクラスト自体も基盤岩に固着しているため、回転式カッターや電動タガネを駆使しても採取に時間がかかります。

一方で、成因解明に取り組む研究者からは「コバルトリッチクラストから基盤岩まで連続的に採った柱状試料(コア)も必要だ」という声が上がっていました。深海底で岩石を含めたコアを採取できるツールがJAMSTECのROVにはなかったのです。

それで、「高効率海中作業システム」を開発しているのですね。

「高効率海中作業システム」(図2)は既存のROVに着脱でき、硬い岩石のコアを採取する「コアリングシステム」、ROVの周辺状況をオペレータが直感的に把握できる「全周囲画像表示システム」、そしてセンチメートル単位でROVの位置を調整する「全方向移動クローラーシステム」を組み合わせたものです。順番に紹介しましょう。

図2 高効率海中作業システム

硬い岩石のコアを採る「コアリングシステム」

コアリングシステムは、どんなものですか?

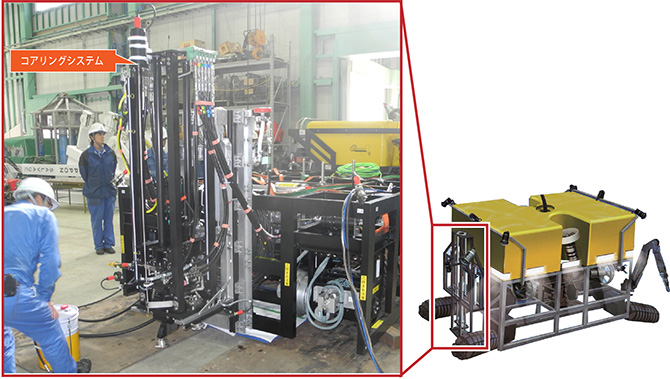

こちらです(図3)。水深3,000mで最長60㎝程度のコアを採取できます。深海におけるコアリング装置で確かな実績を持つ日油技研工業株式会社と開発しています。

図3 コアリングシステム

どのようにコアを採るのですか?

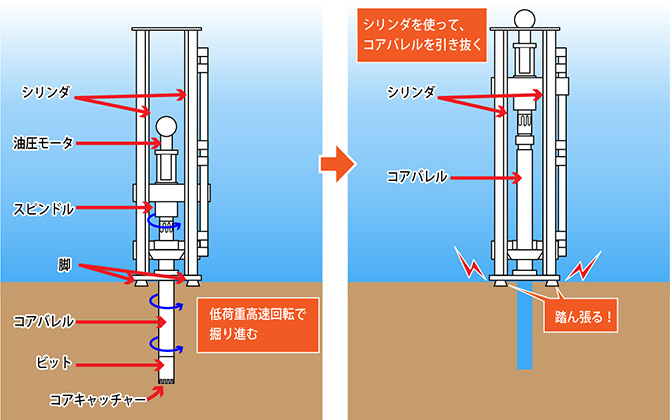

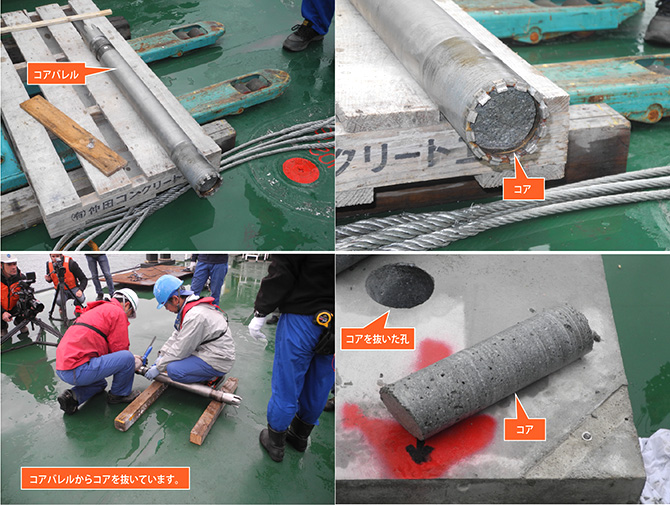

先端にビット(掘削刃)が付いたパイプ状のコアバレルを回転させて岩石を掘り進み、ビットの内側にあるコアキャッチャーでつかんでもぎ取るように引き抜きます(図4)。

どんな点にこだわって開発しましたか?

「ROVに搭載できてコアを“きれいに”採ること」にこだわりました。それを実現するため、低ビット荷重・高速回転で掘進し、コアを引き抜くときにもコアリングシステムだけで完結する仕組みにしました。

図4 コアリングのしくみのイメージ

低荷重・高速回転だと何が良いのですか?

コアバレルを押し込みながら岩石を掘進するのですが、押し込んだ力の分だけROVの側に反力が生じます。ROVは海中で中性浮力の状態なので、反力が大きいとROVで支えきれず、掘進できなくなってしまいます。ですが掘進時に押しこむ力であるビット荷重を低く抑えてビットを高速回転させれば、反力を抑えながら掘り進めます。低ビット荷重・高速回転で掘進することでコバルトリッチクラストを乱さずきれいに採れることも、陸上実験の結果からですが期待されています。

引き抜きをコアリングシステムで完結するとは、どういうことでしょうか。

コアを引き抜くには大きな力が必要です。システムにつけた2本の脚で踏ん張り、引き抜くための力を発生させます。システム自体で踏ん張ることができるので、ROVが反力を保持する必要ありません。

ROV周辺を直感的に把握できる「全周囲画像表示システム」!

全周囲画像表示システムについて教えてください。

その前に、図5のこれを知っていますか?

図5 これは何でしょう?

駐車で便利な、あれですね!

日産自動車株式会社が開発した「アラウンドビューモニター」(AVM)です。自動車を真上から見下ろすような映像を表示して駐車を支援します。ROVのオペレータも、こんな映像を見ながら遠隔操作できれば便利ですよね。そこで日産自動車と共同で開発しているのが、こちらの「全周囲画像表示システム」です(図6)。

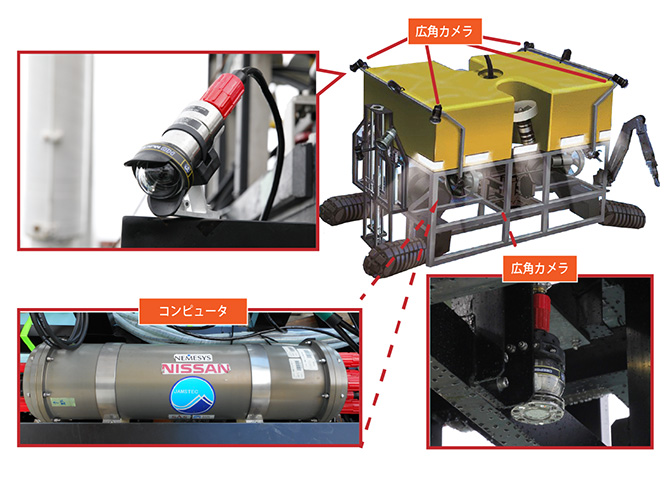

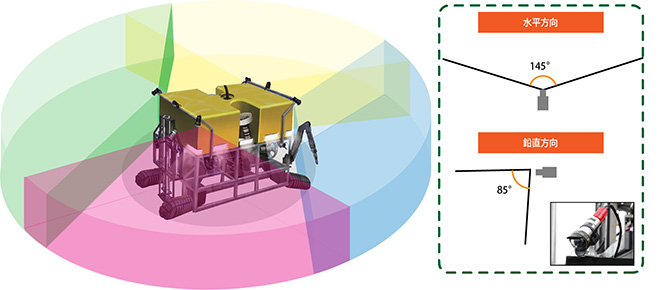

図6 全周囲画像表示システム

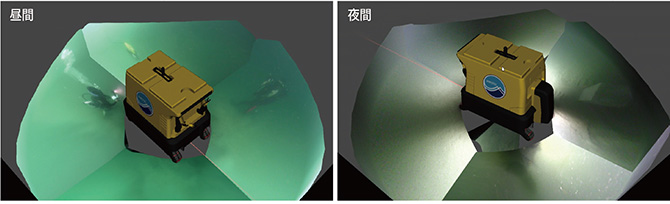

AVMを応用して耐圧防水にするとともに、真上から見た映像だけでなくオペレータの望む任意の視点からのイメージを合成表示できるようにしました。さらに、ROVの下にもカメラを付けて、真上を除くすべての視野を確保しました。

どのように全周囲を1枚の映像に合成するのですか?

ROVの四隅に斜め下向きにつけた広角レンズ付きのカメラでとらえた周囲の映像を、コンピュータで合成します(図7)。

図7 全周囲画像表示システムのイメージ

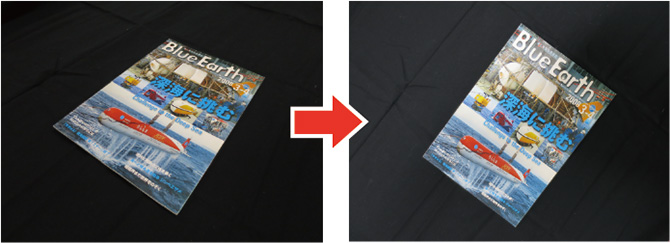

この時、「視点変換」と呼ばれる斜め上から映した映像をコンピュータ処理で補正することで、視点を自由に移動することが可能になりました(写真3)。

写真3 斜め上から映した映像をコンピュータで処理して、視点を自由に移動

従来は、オペレータは視野の限られた複数の映像が映し出されたモニタそれぞれを同時に確認しなければなりませんでした。全周囲画像表示システムならば、ROVの周辺状況や位置関係を一目で直感的に把握できます。

「クローラーシステム」で、ROVをきっちり位置合わせ!

「全方向移動クローラーシステム」について聞かせてください。

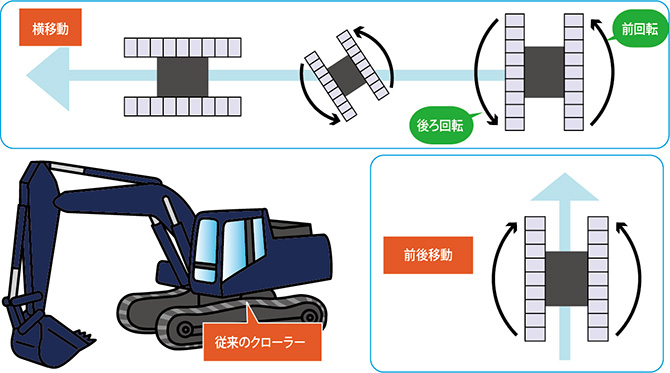

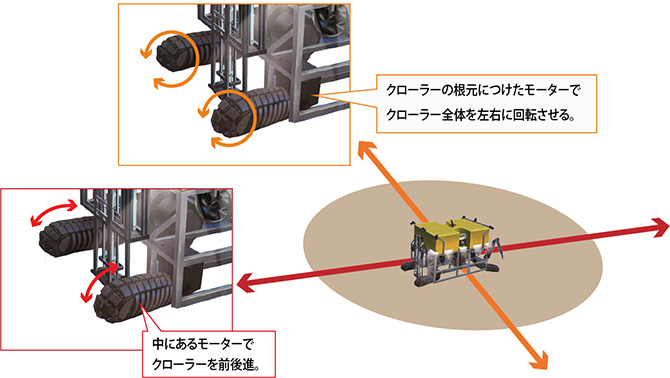

クローラーとは複数の車輪をベルトで覆ったものです。車輪が個別にあるよりも大きな段差を乗り越えられ、凸凹した場所の走行に適しています。ただ、普通のクローラーが横移動するには、クローラーの片側を前進、もう片側を後進させて旋回するためクローラー自体に負荷がかかり、また細かい動きも苦手でした(図8)。

図8 従来のクローラー

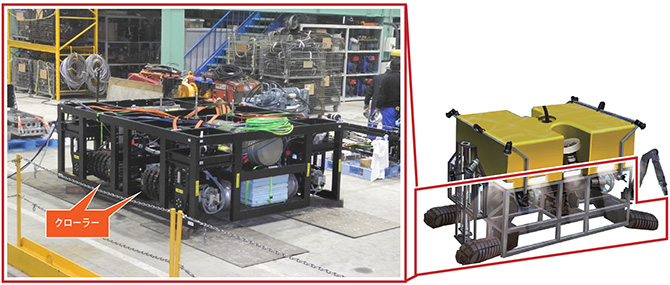

そこで日本屈指のクローラー技術を誇るトピー工業株式会社と開発した「全方向移動クローラーシステム」が、こちらです(図9)。

図9 フリッパー型全方向移動クローラーシステム

クローラーが複数あるのですね?

4機あるクローラーはそれぞれ自由に動く「フリッパー型」で、海底の凸凹に合わせてROVの姿勢を調整できます。

前後移動は、従来と同様にクローラー内にある回転モーターを回します。ですが横移動は、クローラーの根元に配置した回転モーターを使ってクローラー“全体”を横に回すのです。その場で前後左右に動けます(図10)。

図10 その場で前後左右へ移動

電気制御なので遠隔操作への応答も早く、微調整もできます。センチメートル単位で動き、ROVを目的地点に正確に合わせられます。

ROVを思い通りに動かせそうです。ただ、地形がデコボコならば「泳いだ」方が速いのではないでしょうか。

その通りです。しかし「泳いで」いたROVを海底に降ろして位置や姿勢を調整すると手間がかかります。クローラーならば、走行してそのまま位置合わせや姿勢調整に入れます。長距離移動の際は、ROVを浮上させて研究船で運びます。

正確にコアを採るために、フリッパー型全方向移動クローラーにしたのですね。

海中試験を実施

海中試験をされたそうですね。

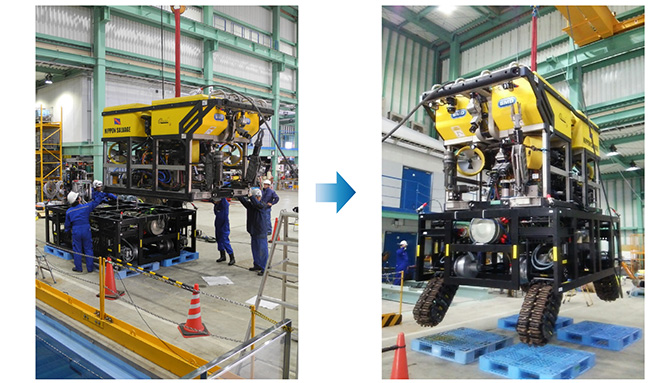

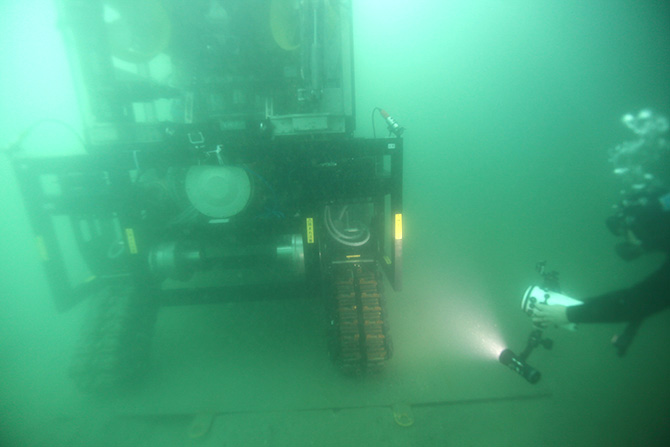

2016年11月に福岡県の門司港に各システムを集め、既存のROVに搭載しました(写真4)。

写真4 既存のROVに高効率海中作業システムを搭載する様子

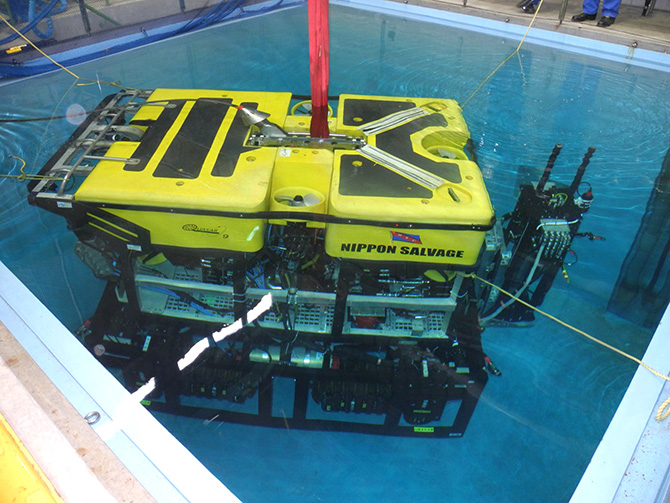

「高効率海中作業システム」としてちゃんと動くか。それまでシステム別には試験をしてきましたが、組み上げた状態での試験は初めてです。海に降ろす前には水槽で動作試験をしっかり行いました(写真5)。

写真5 水槽試験

海中試験はどんな場所でしたのですか?

実際にROVを運用するときと同じ着揚収クレーンやケーブル、コントロールバンなどを作業台船に配置してROVを海に降ろして行いました(写真6~8)。

写真6 試験の様子

写真7 着揚収クレーンにつるされたROV

写真8 高効率海中作業システム用コントロールバンの中

試験内容は、オペレータが全周囲画像表示システムを見ながら遠隔操作で全方向移動クローラーで位置・姿勢を調整し、コバルトリッチクラストに見立てたモルタルブロックのコアをコアリングシステムで採れるか(図11)。

図11 試験の流れ

結果はいかがでしたか?

全周囲画像表示システムは、4台のカメラ映像を歪みなく綺麗に1枚の映像に処理しました(映像)。

映像1 全周囲画像表示システムがとらえた周囲の映像

ROVの周囲の状況を色々な視点から見渡せました(図12)。特に、暗い深海を想定した夜間試験でも予想以上にクリアに見えました。オペレータも「これを使って操作できれば便利そうだ」と言ってくれました。

図12 全周囲画像表示システムの映像

さすがです! クローラーはいかがでしたか?

海底での走行や細かい位置の調整もこなしました(写真9)。

写真9 海底を走行する全方向移動クローラー

コアリングシステムはいかがでしたか?

1回目は、34㎝まで順調に掘ったもののコアが引き抜けませんでした。

ハラハラ…。

私も「マズイ」と非常に焦りました。点検の結果から、これまでに行ってきた引抜試験でコアキャッチャーが変形していることが原因ではないかと考えました。新しいコアキャッチャーに交換して再試験をしました。この時モルタルブロックは斜めに置いてありましたが、クローラーを調整して姿勢を安定させ、コアリング開始。30cm掘進して、今度はしっかりコアを引き抜けました。

映像2 コアを無事に引き抜いて、試験成功!

引き抜いたコアには損傷もありませんでした(写真10)。

写真10 コアバレルからコアを採りだす様子。

試験成功おめでとうございます!

性能向上をはかり実用化を目指す

今後の予定を教えてください。

試験成功により、高効率海中作業システムの海洋資源調査で使用できる性能が確認されました。一方で、試験結果を踏まえて各システムをより使いやすくするための細かいブラッシュアップをして、2017年3月に再び海域試験を行う予定です。それも成功させて、早く実際の海域でコバルトリッチクラスト等を掘りたいと思っています。その時には新たな課題が出てくると思いますが、開発ではそういう段階を踏み性能向上を重ねることが大切です。

「高効率海中作業システム」のような技術は世界でも類を見ません。コバルトリッチクラストをはじめ海底で様々な硬い岩石の掘削をROVが実現する、初めての技術です。将来的には企業に技術移転して、資源調査をはじめ様々な場面で使ってもらいたいと思っています。